热门关键词:台灯控制板,小家电控制板,空气净化器控制板,蓝牙电路板,人体感应线路板

PCBA加工过程中注意事项

- 分类:PCBA技术文章

- 作者:SAJ

- 来源:

- 发布时间:2021-10-11

- 访问量:0

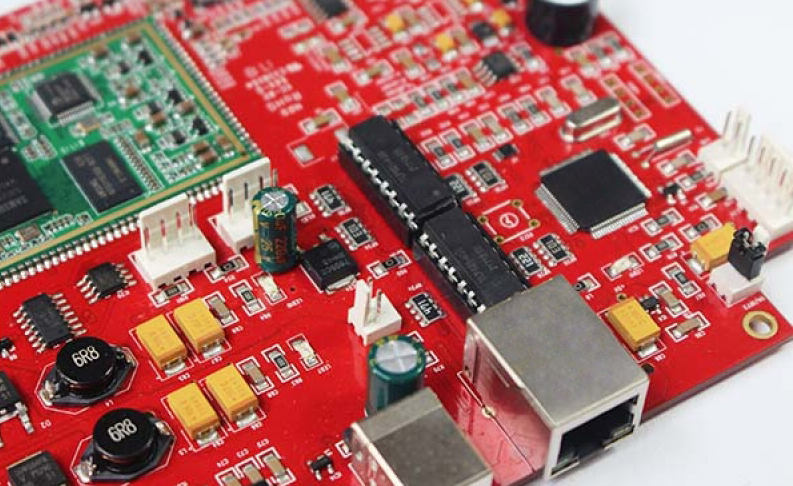

【概要描述】我们知道,PCBA加工是一个严谨复杂的过程,稍不注意就可能引发一系列生产问题。轻则损坏电路板,重则易引发安全事故,威胁生产人员人身安全。因此在PCBA加工过程中,设计人员和操作人员必须严格了解其中需要注意的事项,下面三晶带大家了解一下:

1.为减少焊点短路,所有的双面板过孔禁止阻焊开窗。

2.上锡位置不能有丝印图。

3.螺丝孔半径5mm内不能有铜箔及组件,接地或按结构图要求除外。铜箔距板边的最小距离为0.5mm,组件距板边的最小距离为5.0mm。焊盘距板边的最小距离为4.0mm。

4.铜箔之间的最小间隙为:单面板0.3mm,双面板0.2mm。在设计双面板时,要注意金属外壳的组件,插件时外壳需要和PCB接触的,顶层的焊盘不可开,必须要用丝印油或阻焊油封住。

5.跳线禁止放在IC下面或电位器、马达以及其它大体积...

PCBA加工过程中注意事项

【概要描述】我们知道,PCBA加工是一个严谨复杂的过程,稍不注意就可能引发一系列生产问题。轻则损坏电路板,重则易引发安全事故,威胁生产人员人身安全。因此在PCBA加工过程中,设计人员和操作人员必须严格了解其中需要注意的事项,下面三晶带大家了解一下:

1.为减少焊点短路,所有的双面板过孔禁止阻焊开窗。

2.上锡位置不能有丝印图。

3.螺丝孔半径5mm内不能有铜箔及组件,接地或按结构图要求除外。铜箔距板边的最小距离为0.5mm,组件距板边的最小距离为5.0mm。焊盘距板边的最小距离为4.0mm。

4.铜箔之间的最小间隙为:单面板0.3mm,双面板0.2mm。在设计双面板时,要注意金属外壳的组件,插件时外壳需要和PCB接触的,顶层的焊盘不可开,必须要用丝印油或阻焊油封住。

5.跳线禁止放在IC下面或电位器、马达以及其它大体积...

- 分类:PCBA技术文章

- 作者:SAJ

- 来源:

- 发布时间:2021-10-11

- 访问量:0

我们知道,PCBA加工是一个严谨复杂的过程,稍不注意就可能引发一系列生产问题。轻则损坏电路板,重则易引发安全事故,威胁生产人员人身安全。因此在PCBA加工过程中,设计人员和操作人员必须严格了解其中需要注意的事项,下面三晶带大家了解一下:

1.为减少焊点短路,所有的双面板过孔禁止阻焊开窗。

2.上锡位置不能有丝印图。

3.螺丝孔半径5mm内不能有铜箔及组件,接地或按结构图要求除外。铜箔距板边的最小距离为0.5mm,组件距板边的最小距离为5.0mm。焊盘距板边的最小距离为4.0mm。

4.铜箔之间的最小间隙为:单面板0.3mm,双面板0.2mm。在设计双面板时,要注意金属外壳的组件,插件时外壳需要和PCB接触的,顶层的焊盘不可开,必须要用丝印油或阻焊油封住。

5.跳线禁止放在IC下面或电位器、马达以及其它大体积金属外壳的组件下。

6.电解电容禁止触及发热组件。如变压器、热敏电阻、大功率电阻、散热器。散热器距电解电容的最小间隔为10mm,其余组件到散热器的间隔为2mm。

7.一般通孔安装组件的焊盘大小(直径)为孔径的两倍,双面板最小为1.5mm,单面板最小为2mm。焊盘中心距离小于2.5mm,相邻焊盘周边要有丝印油包裹,丝印油宽度为0.2mm。大型元器件(如变压器、直径15mm以上的电解电容、大电流的插座)则需加大焊盘。

8.需要过锡炉才后焊的组件,焊盘要开走锡位,方向与过锡方向相反。主要用于单面中后焊的焊盘,以免过炉时堵住。

9.在大面积的PCB设计中,为防止过锡炉时PCB板弯曲,应在PCB板中间留一条5~10mm的空隙,以用来在过锡炉时加上防止弯曲的压条。

以上就是关于PCBA加工过程中的注意事项,希望能对大家有所帮助!

三晶致力于打造PCBA控制板打样生产、单片开发/生产、电子产品研发/生产/销售为一体的高科技企业,主要从事IC销售、IC开发掩膜、IC设计、智能家居生活品方案开发、PCBA线路板大批量生产配套、SMT贴片、DIP插件、PCBA测试、电子产品配套一站式工厂服务!

【服务范围】:LED照明杀菌、无接触智能控制、生活环境智能控制、居家生活连接。

【应用领域】:万年历台灯、智能卫浴镜、蓝牙音箱、按摩仪、儿童玩具、车载净化器、智能机器人、加湿器、报警器、小夜灯等。

扫二维码用手机看

—— 新闻中心 ——

NEWS CENTER

—— 推荐新闻 ——

RECOMMEND

全国400热线

400-1668-717

阿里巴巴店铺

官方微信二维码

资质认证:

合作快递:

支付方式: